Rôle et principe de fonctionnement des groupes de condensation en réfrigération

Définition d'un groupe de condensation et son rôle dans le cycle de réfrigération

L'unité de condensation constitue la partie haute pression du système où le réfrigérant est comprimé et transformé en forme liquide dans les systèmes de refroidissement. Située juste après le compresseur et avant le détendeur, ce composant achève ce que l'on appelle le cycle de compression de vapeur en éliminant toute la chaleur absorbée à l'intérieur des espaces réfrigérés. Ce qui rend ce cycle si efficace, c'est sa capacité à maintenir des températures stables dans différents environnements. Pensez aux grandes chambres froides des supermarchés ou même aux salles spéciales utilisées pour conserver les médicaments à une température précise. Sans une action de condensation adéquate, ces environnements auraient du mal à rester suffisamment froids de manière constante pour leurs usages prévus.

Fonction de l'unité de condensation dans les systèmes de refroidissement : rejet de chaleur et condensation du réfrigérant

La fonction principale de ces unités est en réalité double. Premièrement, elles évacuent la chaleur excédentaire vers l'air ambiant, et deuxièmement, elles retransforment le réfrigérant à l'état de vapeur en liquide. Lorsque la chaleur traverse les serpentins métalliques et les structures ailetées, cela permet de maintenir une différence de pression adéquate afin que le cycle de refroidissement puisse se poursuivre sans interruption. Une bonne gestion de cette évacuation de chaleur est cruciale, car lorsque les systèmes ne parviennent pas à évacuer suffisamment de chaleur, les compresseurs doivent travailler plus qu'ils ne devraient. Cette surcharge entraîne une dégradation accélérée des composants. Certaines études du secteur suggèrent qu'une gestion appropriée de la chaleur peut effectivement prolonger la durée de vie des équipements d'environ 25 %, ce qui représente un avantage économique significatif pour les budgets de maintenance.

Comment fonctionne une unité de condensation ? Analyse du processus principal

Le processus comporte quatre étapes :

- Un gaz réfrigérant sous haute pression pénètre dans les serpentins du condenseur en provenance du compresseur

- L'air ambiant ou l'eau absorbe la chaleur des serpentins par convection forcée

- Le réfrigérant se refroidit en dessous de son point de saturation, passant à l'état liquide

- Le réfrigérant liquide s'écoule vers le détendeur pour une réduction de pression

Comme indiqué dans les analyses d'efficacité thermique, ce processus de changement de phase élimine 95 à 98 % de la chaleur du cycle de réfrigération.

Rôle des condenseurs dans le rejet de chaleur et la condensation du réfrigérant

Un rejet efficace de la chaleur influence directement la performance du système. Des condenseurs sous-dimensionnés provoquent une sous-refroidissement du réfrigérant, gaspillant 15 à 30 % de la capacité de refroidissement. Inversement, des unités surdimensionnées augmentent la consommation d'énergie en cyclant excessivement. Les conceptions modernes utilisent des ventilateurs à vitesse variable et des serpentins microcanal pour équilibrer les taux de transfert thermique avec les exigences opérationnelles, permettant des gains d'efficacité supérieurs à 20 % dans les systèmes de stockage frigorifique conformes aux normes USDA.

Composants principaux et leur contribution à la performance du système

Composants principaux de l'unité de condenseur : compresseur, serpentin de condenseur, ventilateur et détendeur

Les groupes de condensation d'aujourd'hui dépendent de quatre composants principaux pour assurer les cycles de réfrigération. Tout d'abord, il y a le compresseur, qui joue un peu le rôle du cœur de l'ensemble du système, en comprimant le gaz frigorigène afin qu'il devienne plus chaud. Une fois que cette vapeur sous haute pression pénètre dans le serpentin du condenseur, la chaleur commence à s'échapper à travers les ailettes métalliques en aluminium ou en cuivre. Certains systèmes sont même équipés de gros ventilateurs soufflant de l'air à grande vitesse sur les serpentins pour évacuer toute cette chaleur indésirable. Enfin, vient la vanne d'expansion, qui régule la quantité de frigorigène entrant dans l'évaporateur. Ce contrôle est particulièrement important car il crée les chutes de pression nécessaires au changement d'état du frigorigène, lui permettant de passer de l'état liquide à l'état gazeux.

La contribution de chaque composant au processus d'échange thermique dans les unités de condensation

Chaque composant joue un rôle dans l'efficacité du transfert de chaleur à travers le système. Le compresseur prépare le terrain en déterminant la charge thermique initiale du fluide frigorigène. Pendant ce temps, les serpentins du condenseur plus grands peuvent rejeter la chaleur plus rapidement que les plus petits, simplement parce qu'ils disposent d'une surface plus grande pour ce processus. Les ventilateurs contribuent également à la gestion du système en régulant le flux d'air sur ces serpentins, afin de maintenir les températures dans des limites sûres et d'éviter toute surcharge du système. Et n'oublions pas la vanne d'expansion, qui agit comme un gardien, s'assurant que le fluide frigorigène pénètre dans l'évaporateur avec la combinaison idéale de pression et de température. Cet équilibre entre puissance frigorifique et consommation énergétique réelle est ce qui permet à ces systèmes de fonctionner efficacement jour après jour.

Interaction entre les composants du cycle de réfrigération pour une performance optimale

Le fonctionnement harmonieux de différents composants détermine si un système fonctionnera de manière fiable jour après jour. Prenons l'exemple des compresseurs et des serpentins de condenseur. Si le compresseur produit trop de réfrigérant par rapport à ce que le serpentin peut gérer, des problèmes surviennent rapidement. Nous avons vu des systèmes effectuer des cycles courts jusqu'à tomber en panne complète, ou simplement surchauffer, parce que quelqu'un n'a pas correctement apparié les tailles lors de l'installation. Il en va de même pour les ventilateurs qui doivent fonctionner à la vitesse appropriée. Lorsque la température extérieure varie, ces ventilateurs doivent s'ajuster en conséquence afin que la condensation ne devienne pas incontrôlable. L'entretien compte également. Des serpentins sales et des vannes mal calibrées perturbent tout l'équilibre du système. Des données du monde réel montrent un résultat intéressant : nettoyer les serpentins de condenseur pour éliminer environ 15 % de la saleté accumulée augmente la performance de transfert thermique d'environ 20 %. Ce petit correctif fait une grande différence sur l'ensemble du système lorsque tous ces composants travaillent en harmonie au lieu de s'opposer.

Types d'unités de condensation et leurs avantages spécifiques selon les applications

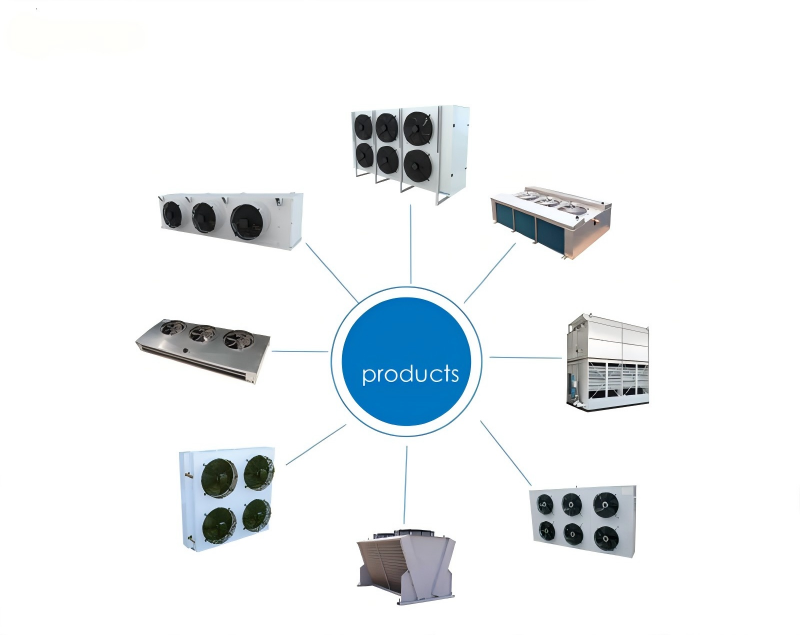

Comparaison des types de condenseurs : à refroidissement par air, par eau, évaporatif et adiabatique

Il existe essentiellement quatre grands types d'unités de condensation selon la manière dont elles évacuent la chaleur : les modèles refroidis par air, ceux refroidis par eau, les types évaporatifs et les nouveaux systèmes adiabatiques. La plupart des entreprises optent pour des unités refroidies par air dans les petites installations, car elles sont simples à installer et ne nécessitent pas beaucoup d'équipements supplémentaires. Les systèmes refroidis par eau offrent toutefois de meilleures performances, avec une efficacité accrue d'environ 15 à 30 % dans les grandes usines industrielles où l'espace n'est pas un problème. Les condenseurs évaporatifs fonctionnent très bien dans les zones sèches, car ils combinent les techniques de refroidissement par air et par eau. Ils peuvent réduire les coûts énergétiques d'environ 35 % par rapport aux versions classiques refroidies uniquement par air. La toute dernière technologie adiabatique gagne également en popularité. Ces systèmes projettent une brume d'eau pour refroidir l'air avant qu'il n'atteigne les serpentins du condenseur. Des tests récents menés par des laboratoires de climatisation en 2023 ont montré que ces installations peuvent réduire la consommation électrique maximale d'environ 20 % dans les zones climatiques tempérées.

Fonction et principe de fonctionnement des groupes de condensation à refroidissement par air

Les groupes de condensation à refroidissement par air fonctionnent en transférant la chaleur du fluide frigorigène vers l'air ambiant à travers les serpentins ailetés et les grands ventilateurs axiaux que nous connaissons tous. Lorsque le fluide frigorigène comprimé pénètre dans le serpentin du condenseur, l'air forcé évacue la chaleur latente, provoquant sa transformation de l'état gazeux à l'état liquide. Un avantage majeur de ces systèmes est qu'ils n'ont absolument pas besoin d'eau. Cela en fait un choix particulièrement adapté aux endroits où l'eau est rare ou soumise à des réglementations environnementales strictes. Prenons par exemple une unité commerciale standard de 10 tonnes : elle peut évacuer environ 120 000 BTU/h de chaleur tout en consommant seulement entre 3 et 5 kilowatts pour les ventilateurs. Attention toutefois : lorsque la température extérieure dépasse 95 degrés Fahrenheit (environ 35 degrés Celsius), le rendement du système diminue rapidement, pouvant chuter de 8 % à 12 % selon les conditions.

Avantages et limites de chaque type de condenseur dans différents environnements

- Refroidissement par air : Faibles coûts d'entretien et d'installation (environ 40 % moins cher que le refroidissement par eau), mais 15 à 25 % moins efficace dans les environnements à haute température

- Refroidi par eau : Durée de vie prolongée de 30 à 50 % dans les environnements industriels corrosifs, mais nécessitent des tours de refroidissement et des systèmes de traitement de l'eau

- Évaporatif : Offrent des températures de refoulement inférieures de 45 °F (7 °C) par rapport aux unités refroidies par air dans les climats secs, mais augmentent la consommation d'eau de 500 à 800 gallons par jour

- Adiabatique : Réduisent les coûts énergétiques de 18 à 22 % dans les climats mixtes, mais rencontrent des problèmes d'entartrage dans les zones à eau dure

Comme indiqué dans l'analyse des condenseurs industriels 2024, le choix dépend de l'équilibre entre le climat local, les coûts opérationnels et les contraintes réglementaires. Les chaînes du froid pharmaceutiques optent fréquemment pour des systèmes à refroidissement par eau afin d'assurer un fonctionnement stable 24 heures sur 24 et 7 jours sur 7, tandis que les supermarchés privilégient les unités refroidies par air pour un entretien plus simple et des coûts initiaux plus faibles.

Efficacité énergétique, coûts opérationnels et économies à long terme

Impact des groupes de condensation sur l'efficacité énergétique des systèmes de réfrigération

Les groupes de condensation influencent directement 30 à 50 % de la consommation énergétique totale d'un système de réfrigération en raison de leur rôle dans le rejet de chaleur. Les conceptions modernes équipées de compresseurs à vitesse variable et de surfaces de serpentins améliorées augmentent les ratios saisonniers d'efficacité énergétique (SEER) jusqu'à 22 % par rapport aux modèles à vitesse fixe.

Capacité de refroidissement et considérations relatives à la température affectant l'efficacité

| Facteur | Impact haute efficacité | Impact du groupe conventionnel |

|---|---|---|

| Température ambiante | Maintient un COP* supérieur à 3,0 à 45 °C | Le COP chute à 1,8 à 45 °C |

| Fonctionnement à charge partielle | réduction de 40 % de la consommation énergétique à 50 % de la charge | réduction de 15 % à 50 % de la charge |

| Type de réfrigérant | Le R513A permet un gain d'efficacité de 12 % | Le R404A limite le transfert thermique |

| *Coefficient de performance |

Analyses fondées sur des données : économies d'énergie grâce aux groupes de condensation à haute efficacité

Une étude du DOE de 2023 portant sur 200 installations commerciales a révélé que les systèmes utilisant des groupes de condensation certifiés AHRI ont permis des économies annuelles d'énergie de 8 400 $ par 100 kW de capacité de refroidissement. Les modèles à haute efficacité ont réduit le temps de fonctionnement du compresseur de 35 % grâce à des taux d'échange thermique améliorés.

Analyse du débat : coût initial contre économies opérationnelles à long terme

Bien que les groupes de condensation haut de gamme coûtent 25 à 40 % plus cher initialement, leurs économies opérationnelles sur 10 ans dépassent l'investissement initial :

- Coûts énergétiques : 62 000 $ économisés par unité (système moyen de 400 kW)

- Entretien : 30 % d'interventions techniques en moins dues à des composants résistants à la corrosion

- Temps d'arrêt : réduction de 57 % des pannes non planifiées (données ASHRAE 2022)

Ce déséquilibre coût-avantage crée une friction sur le marché, 38 % des acheteurs privilégiant le prix initial malgré les preuves d'économies sur tout le cycle de vie.

Applications, sélection et maintenance des groupes de condensation

Les groupes de condensation constituent la colonne vertébrale opérationnelle des environnements à température contrôlée, 78 % des installations de préservation alimentaire en dépendant pour un stockage critique selon le rapport ASHRAE 2023 sur la réfrigération industrielle. Ces systèmes excellent dans trois domaines clés :

- Cold Storage (-18 °C à 4 °C) : Prévenir la détérioration des viandes, produits laitiers et fruits et légumes

- Réfrigération Commerciale : Alimenter les vitrines réfrigérées des supermarchés avec une précision de ±0,5 °C

- Produits pharmaceutiques : Maintenir une chaîne froide de 2 à 8 °C pour garantir l'intégrité des vaccins

Facteurs influençant le choix des groupes de condensation

| PRIORITY | Impact opérationnel | Conséquence sur le coût |

|---|---|---|

| Capacité de refroidissement | Les unités sous-dimensionnées provoquent une surcharge du compresseur de 27 % | +15-20 % au départ contre 40 % de pertes énergétiques |

| Température ambiante | Les unités refroidies par air perdent 18 % d'efficacité par tranche de 5 °C au-dessus de 35 °C | Les solutions alternatives refroidies par eau coûtent 2,1 fois plus cher |

| Efficacité énergétique | Les modèles avec SCOP 14+ réduisent les coûts annuels de 30 à 50 % | Le retour sur investissement est atteint en 2 à 3 ans |

Des études de cas récentes menées par des innovateurs en matière de CVC démontrent que les unités équipées de compresseurs à vitesse variable réduisent les cycles de dégivrage de 60 % dans les environnements humides.

Meilleures pratiques d'entretien

- Nettoyage du serpentin : Un rinçage bimensuel prévient 80 % des pannes liées au flux d'air

- Vérifications de la charge de fluide frigorigène : Une vérification annuelle maintient l'efficacité à ±5 % près

- Inspections du ventilateur du condenseur : L'analyse vibratoire identifie 92 % des problèmes de roulements en phase précoce

La maintenance proactive prolonge la durée de vie du système de 40 % par rapport aux stratégies de réparation réactive, selon les données de 2024 provenant d'ingénieurs en réfrigération.

FAQ

À quoi sert un groupe de condensation ?

Un groupe de condensation est utilisé dans les systèmes de réfrigération pour comprimer un gaz et le transformer en liquide, jouant un rôle essentiel dans le cycle de compression de vapeur.

Comment fonctionne un groupe de condensation ?

Il fonctionne en faisant entrer un gaz frigorigène sous haute pression dans des serpentins de condenseur, où la chaleur est absorbée et le frigorigène se refroidit jusqu'à se transformer en liquide, puis s'écoule vers le détendeur pour une réduction de pression.

Quels sont les types de groupes de condensation ?

Il existe des groupes de condensation refroidis par air, par eau, par évaporation et adiabatiques, chacun offrant des avantages différents en termes d'efficacité et de fonctionnement.

Comment la maintenance influence-t-elle les performances d'un groupe de condensation ?

Un entretien régulier, comme le nettoyage des serpentins et l'inspection des ventilateurs, améliore les performances et prolonge la durée de vie du système en prévenant des problèmes tels que les pannes liées au flux d'air.

Table des Matières

-

Rôle et principe de fonctionnement des groupes de condensation en réfrigération

- Définition d'un groupe de condensation et son rôle dans le cycle de réfrigération

- Fonction de l'unité de condensation dans les systèmes de refroidissement : rejet de chaleur et condensation du réfrigérant

- Comment fonctionne une unité de condensation ? Analyse du processus principal

- Rôle des condenseurs dans le rejet de chaleur et la condensation du réfrigérant

-

Composants principaux et leur contribution à la performance du système

- Composants principaux de l'unité de condenseur : compresseur, serpentin de condenseur, ventilateur et détendeur

- La contribution de chaque composant au processus d'échange thermique dans les unités de condensation

- Interaction entre les composants du cycle de réfrigération pour une performance optimale

- Types d'unités de condensation et leurs avantages spécifiques selon les applications

-

Efficacité énergétique, coûts opérationnels et économies à long terme

- Impact des groupes de condensation sur l'efficacité énergétique des systèmes de réfrigération

- Capacité de refroidissement et considérations relatives à la température affectant l'efficacité

- Analyses fondées sur des données : économies d'énergie grâce aux groupes de condensation à haute efficacité

- Analyse du débat : coût initial contre économies opérationnelles à long terme

- Applications, sélection et maintenance des groupes de condensation

- FAQ