Kühlräume – auch als gekühlte Lagerräume bekannt – sind spezialisierte, temperaturgeregelte Umgebungen, die zur Konservierung von verderblichen Produkten wie Lebensmitteln, Arzneimitteln und biologischen Materialien dienen. Sie spielen eine entscheidende Rolle in Branchen wie der Lebensmittelverarbeitung, Logistik, Medizin und Landwirtschaft, indem sie sicherstellen, dass Waren während Lagerung und Distribution ihre Qualität, Frische und Sicherheit behalten. Mit dem Wachstum globaler Lieferketten und temperatursensibler Industrien haben sich Kühlräume s zu hoch effizienten, zuverlässigen und technologisch fortschrittlichen Systemen weiterentwickelt.

1. Eigenschaften von Kühlräumen

Temperaturkontrolle und Isolierung

Das kennzeichnende Merkmal eines Kühlraums ist die präzise Temperaturregelung, die je nach Anwendung typischerweise zwischen +15°C und –40°C liegt. Hochwertige Dämmplatten – häufig aus Polyurethan (PU), Polyisocyanurat (PIR) oder Polystyrol (EPS) —werden verwendet, um den Wärmeaustausch zwischen Innen- und Außenbereich zu minimieren. Diese Isolationsfähigkeit gewährleistet eine Temperaturstabilität auch in heißen und feuchten Klimazonen.

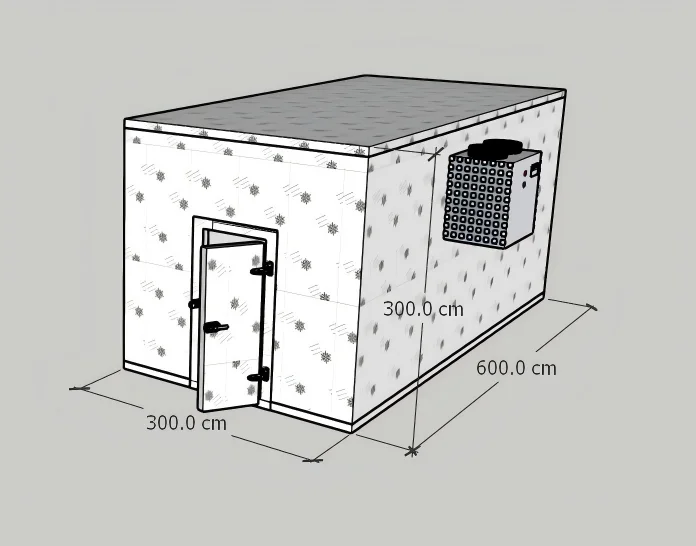

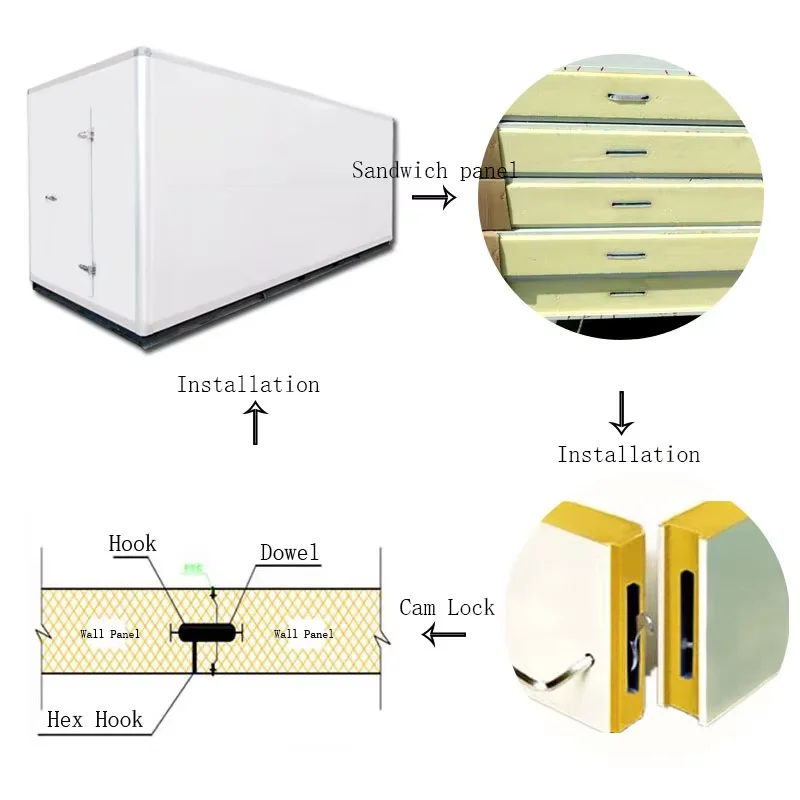

Modularer Aufbau

Moderne Kühlräume sind in der Regel modular aufgebaut, was eine flexible Montage und Demontage ermöglicht. Platten mit Nut-und-Feder-Verbindungen und Kipphebelsystemen erleichtern den Aufbau von Räumen unterschiedlicher Größe und Form. Modulare Systeme vereinfachen zudem den Transport, die Installation sowie eine spätere Erweiterung oder Umsetzung.

Tragwerkskomponenten

Ein Standard-Kühlraum besteht aus isolierten Wandpaneelen, Deckenpaneelen, Bodenpaneelen, Kälteanlagen, Kühlraumtüren und Steuersystemen. Die Paneele bilden eine dichte Hülle, die Wärmeeintrag und Feuchtigkeitseindringen verhindert. Die Kälteanlage – bestehend aus Verdichtern, Kondensatoren, Verdampfern und Reglern – hält die gewünschte Temperatur und Luftfeuchtigkeit aufrecht.

Umwelt- und Hygienemerkmale

Kühlräume sind für saubere, hygienische Umgebungen konzipiert. Die Oberflächen sind glatt, nicht porös und korrosionsbeständig, häufig aus vorlackiertem, verzinktem Stahl, Edelstahl oder Aluminium gefertigt. Abgerundete Innenkanten, leicht zu reinigende Böden und geeignete Entwässerungssysteme sorgen dafür, dass Lebensmittelsicherheits- und Hygienestandards wie HACCP und ISO 22000 eingehalten werden.

Automatisierung und Steuerung

Moderne Kühlräume verfügen über digitale Temperatur- und Feuchtigkeitsregler, Datenlogger und IoT-basierte Überwachungssysteme. Diese ermöglichen die Echtzeit-Datenübertragung, automatische Abtauvorgänge sowie Alarmfunktionen, die den Benutzer bei Abweichungen von den vorgegebenen Parametern warnen. Energiesparsysteme optimieren zudem den Stromverbrauch, indem sie den Kompressorbetrieb an den Bedarf anpassen.

2. Vorteile von Kühlräumen

Erhalt der Produktqualität

Der Hauptvorteil eines Kühllagers liegt in der Konservierung von verderblichen Gütern. Durch die Aufrechterhaltung stabiler niedriger Temperaturen und Luftfeuchtigkeitswerte wird das bakterielle Wachstum und die enzymatische Aktivität verlangsamt, wodurch Verderb verhindert wird. Dadurch wird die Haltbarkeit verlängert und die Produktverschwendung in Branchen wie Lebensmittel- und Pharmaindustrie reduziert.

Anwendungen mit großem Temperaturbereich

Kühlräume können für verschiedene Anwendungen konfiguriert werden – von gekühlten Lagern (+2 °C bis +8 °C) für Milchprodukte und Getränke über Tiefkühllager (–18 °C bis –25 °C) für Fleisch, Meeresfrüchte und Tiefkühlkost bis hin zu Tieftemperaturlagern (–30 °C oder niedriger) für industrielle oder laboratorische Zwecke. Einige Ausführungen unterstützen sogar Zwei-Temperatur-Zonen für die gemischte Lagerung.

Energieeffizienz

Moderne Kälteräume werden mit hoher Wärmedämmung und energiesparenden Kühlsystemen gebaut. Funktionen wie Inverterverdichter, LED-Beleuchtung, intelligente Abtauung und drehzahlgeregelte Lüfter senken den Energieverbrauch. Die Verwendung umweltfreundlicher Kältemittel wie R404A, R448A oder CO₂ verringert zusätzlich die Umweltbelastung.

Flexibilität und Skalierbarkeit

Die modulare Bauweise von Kälteanlagen ermöglicht eine einfache Anpassung. Unternehmen können die Kapazität erweitern oder Layouts an veränderte Anforderungen anpassen. Modulare Komponenten können mit geringem Ausfallzeiten an einen neuen Standort verlegt oder dort wieder montiert werden, was sie für dynamische Abläufe kosteneffizient macht.

Einhaltung und Sicherheit

Kälteanlagen sind so konzipiert, dass sie internationalen Sicherheits- und Hygienestandards entsprechen, einschließlich CE-, ISO- und GMP-Zertifizierungen. Eine korrekte Temperaturregelung gewährleistet die Produktsicherheit, die besonders bei der Lagerung von Lebensmitteln und medizinischen Produkten entscheidend ist. Alarm- und Überwachungssysteme erhöhen die Zuverlässigkeit und Sicherheit.

Verringerte Wartungskosten und lange Nutzungsdauer

Wenn sie ordnungsgemäß hergestellt und gewartet werden, bieten Kälteräume eine langfristige Haltbarkeit. Korrosionsbeständige Materialien, robuste Dämmung und effiziente mechanische Systeme führen im Vergleich zu konventionellen Lagereinrichtungen zu geringeren Wartungskosten und einer verlängerten Nutzungsdauer.

3. Wichtige Aspekte bei der Herstellung

Bei der Planung und Herstellung eines Kälteraums müssen mehrere technische und qualitative Faktoren sorgfältig berücksichtigt werden, um eine optimale Leistung und Zuverlässigkeit sicherzustellen.

Dämmqualität und Plattenkonstruktion

Die Dämmung ist das Herzstück der Leistung eines Kälteraums. Hersteller müssen hochdichte PU- oder PIR-Platten mit gleichmäßiger Schaumverteilung und einer Dichte von etwa 38–45 kg/m³ wählen. Die Plattendicke variiert je nach Temperaturanforderungen – typischerweise 75 mm für Kühlräume und 100–150 mm für Tiefkühlräume. Geeignete Verbindungssysteme für die Platten (Cam-Locks, Dichtstoffe oder Dichtungen) sind entscheidend, um Luftdichtheit zu gewährleisten und Wärmebrücken zu vermeiden.

Auswahl der Kälteanlagentechnik

Die Auswahl geeigneter Kälteanlagen ist entscheidend. Das System muss zur Raumgröße, Dicke der Isolierung und Wärmebelastung passen. Häufige Konfigurationen umfassen Split-Systeme, Monoblock-Geräte oder externe Kondensationsanlagen. Kompressoren namhafter Marken (z. B. Bitzer, Copeland, Danfoss) gewährleisten Zuverlässigkeit und Energieeffizienz. Verdampfer sollten aus Aluminiumrippen mit Kupferrohren bestehen, um Korrosion zu widerstehen.

Türkonstruktion und Dichtung

Kühlraumtüren sind entscheidende Stellen für die Luftdichtheit. Sie müssen Wärmebrückenunterbrechungen, magnetische Dichtungen und Heizelemente enthalten, um Frostbildung zu verhindern. Verfügbare Optionen sind Drehtüren, Schiebetüren oder automatische Türen, abhängig von den betrieblichen Anforderungen. Türheizungen sind besonders in Gefrierkammern wichtig, um Kondensation und Eisbildung zu vermeiden.

Bodenbelag und Entwässerung

Die Bodenkonstruktion sollte schwere Lasten tragen und gleichzeitig Wärmedämmung gewährleisten. Bei Tiefkühlräumen umfasst der Boden eine Frostschutzzusatzheizung, um Eisansammlungen unterhalb der Dämmschichten zu verhindern. Rutschfeste, leicht zu reinigende Oberflächen aus Aluminium-Riffelblechen oder verstärkten Harzbeschichtungen erhöhen Sicherheit und Hygiene.

Elektrische und Steuerungssysteme

Hersteller müssen Temperatursensoren, Regler und Alarmsysteme integrieren, die den Anforderungen an Genauigkeit und Sicherheit entsprechen. Die elektrische Verkabelung sollte feuchtigkeitsbeständig sein, und die Steuerungssysteme müssen außerhalb des Kühlbereichs installiert werden, um Kondenswasserbildung zu vermeiden. Intelligente Steuersysteme können zudem mit Fernüberwachungsplattformen verbunden werden, um eine bessere Steuerung zu ermöglichen.

Belüftung und Abtauen

Eine sorgfältige Luftstromgestaltung sorgt für gleichmäßige Kühlung im Inneren des Raums. Automatische oder zeitgesteuerte Abtausysteme – mittels Heißgas, elektrischer Heizung oder Luftumwälzung – verhindern Eisbildung an den Verdampferspulen und erhalten so die Effizienz des Systems.

Konformität und Prüfung

Jeder Kühlraum muss einer Leistungsprüfung unterzogen werden, einschließlich Wärmeverlustprüfungen, Kältemitteldruckprüfungen und Betriebsversuchen vor der Auslieferung. Die Einhaltung von Normen wie ISO 21922 (Planung von gekühlten Lagerräumen) und EN 378 (Sicherheit von Kälteanlagen) gewährleistet Qualität und Sicherheit.

4. Technische Spezifikationen

Im Folgenden sind typische technische Parameter aufgeführt, die üblicherweise bei der Herstellung und Installation von Kühllagern verwendet werden:

|

Artikel |

Spezifikation |

|

Temperaturbereich |

+15 °C bis –40 °C (anpassbar) |

|

Dämmpaneel-Material |

PU-, PIR- oder EPS-Sandwichelement |

|

Plattenstärke |

75 mm (Kühlraum), 100– 250 mm (Tiefkühlraum) |

|

Plattenanzahl |

38–45 kg/m³ |

|

Oberflächenmaterial des Paneels |

Vorlackiertes verzinktes Stahlblech (0,5–0,8 mm dick), Edelstahl optional |

|

Fußbodenbelastungsfähigkeit |

2000–5000 kg/m² je nach Ausführung |

|

Türtyp |

Scharnier-/Schiebe-/automatisch mit Heizung und Dichtung |

|

Kühlungssystem |

Hermetischer oder semi-hermetischer Kompressor, luftgekühlter oder wassergekühlter Kondensator |

|

Abtaumethode |

Luft-, elektrisches oder Heißgas-Abtauen |

|

Feuchtigkeitskontrolle |

65–90 % r.F. einstellbar (optional) |

|

Kontrollsystem |

Digitales Thermostat, mikroprozessor- oder SPS-gesteuert mit Alarm |

|

Stromversorgung |

220 V/1Ph/50 Hz oder 380 V/3Ph/50 Hz (anpassbar) |

|

Beleuchtung |

LED-Dampffestbeleuchtung, IP65-zertifiziert |

|

Standards |

ISO 21922, EN 378, HACCP, CE, GMP |

ONLINE

ONLINE